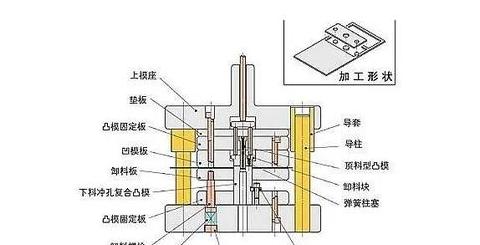

关于冲压模具刃口尺寸的计算

在铁材应用且材料厚度为0.5 mm的条件下,推荐设置冲头与刀口间的单边间隙为0.03 mm。对于内孔的冲孔设计,以冲头尺寸为准,三个圆孔的具体尺寸应分别为4 .08 mm、2 0.1 6 mm和9 .1 0mm,对应的下模刀口孔径应稍大,即4 .1 4 mm、2 0.2 2 mm和9 .1 6 mm。

外形的绘制需考虑尺寸公差,左侧的R5 圆角可以微调至R4 .9 6 ,右侧的R1 2 圆角调整至R1 1 .9 0,并确保两侧的水平线与相应的圆弧部分流畅连接。

中间的大R圆弧尺寸固定为3 6 .1 6 mm,水平线与大R圆弧交汇处的R4 圆角调整至R3 .9 0,而右侧的R1 圆角维持原状。

这些调整后的形状即为产品尺寸的理论目标值。

当外形设计用于落料时,下模刀口应依照设计外形进行,通过OFFSET命令内偏移0.03 mm来获得冲头的最终尺寸。

三个圆孔中心间的距离可以基于中间值来确定。

采取这样的方法,能确保模具在制造过程中精确执行冲压任务,并符合产品尺寸规格。

但需注意,上述尺寸建议仅供参考,实际应用时应根据材料特性及加工条件做相应调整。

比如,材料硬度、弹性等实际因素会影响冲压结果,故在确定具体尺寸时,应全面考虑这些影响。

模具设计不仅要达到尺寸规格,还需兼顾加工效率和使用寿命。

设计时应尽量减少磨损,提升效率,确保持续稳定运行。

因此,在设定模具尺寸时,除满足产品尺寸外,还需考虑模具寿命和加工效率。

模具设计完成后,必须进行模拟与测试,以保证其在实际生产中的稳定性和性能。

通过模拟和测试,能及时发现问题并改进设计,确保模具在实际应用中的优良表现。

简而言之,冲压模具的设计是一项复杂细致的工作,需要综合考虑多方面因素,以确保模具既能满足生产需求,又能保证产品质量和效率。

1mm不锈钢冲压间隙是多少?

对于不锈钢材料,由于其硬度较高,建议按照材料厚度的1 2 %来设定间隙(指双边间隙)。通常情况下,会选择两种间隙类型,即间隙值应在材料厚度的8 %至1 2 %之间(考虑双面)。

以1 .1 mm厚的材料为例,其双边间隙可以设定为0.1 mm。

冲裁间隙对冲裁力的影响表现为:间隙越小,变形区域内的压应力比例增加,拉应力比例减少,材料的变形抗力上升,从而增加冲裁力。

相反,间隙增大时,变形区域内的拉应力比例上升,变形抗力下降,冲裁力相应减小。

当间隙达到材料厚度的5 %至2 0%时,冲裁力的下降并不显著。

而当双边间隙增加到材料厚度的1 5 %至2 0%时,卸料力将降至零。

在设计模具时,针对不锈钢材料,应根据工件的具体要求和生产条件,遵循以下原则选择间隙: 1 . 若工件断面质量要求不高,为延长模具使用寿命并降低冲裁力,应选择较大的间隙值。

2 . 若工件断面质量及制造公差要求较高,则应选择较小的间隙值。

3 . 在计算冲裁模刃口尺寸时,需考虑到模具使用过程中可能出现的磨损,导致刃口间隙增大,因此应按照最小间隙值Zmin来计算。

确定合理间隙的方法包括计算法、经验法和查表法。

相关信息可参考百度百科关于冲裁间隙和不锈钢的介绍。

冲床模具间隙怎么计算

在确定冲压模具的间隙时,需考虑板材的厚度以及材料类型等因素。对于厚度在0.5 mm至3 mm之间的铁板材料,普遍采用1 6 %的间隙计算方法,即以板材厚度的1 6 %作为基准,这一比例在业界较为通用。

通常,冲裁间隙的测量可通过切纸试冲、厚薄规测量,或观察产品的光亮带和毛边来实现。

在折弯过程中,多采用垫片或厚薄规来调整。

间隙的大小与材料的硬度相关,材料越软,所需的间隙就越小。

补充信息:在冷冲压加工过程中,用于将金属或非金属材料加工成零件(或半成品)的专用工具被称为冷冲压模具,简称冷冲模。

冷冲压是一种在室温下,通过压力机上的模具对材料施加压力,使其发生分离或塑性变形,进而形成所需零件的压力加工技术。

冲床冲模是安装在压力机上用于生产冲压件的设备,由上下两部分组成。

凸模是模具中负责直接形成冲压件的部分,其表面为凸形;凹模则是模具中负责形成冲压件的部分,其表面为凹形。

防护板用于防止手指或异物进入模具的危险区域。

压料板(或称压料圈)用于控制材料流动,以保持冲压件的形状。

压料筋是用于控制材料流动的筋状结构,可以是凹模或压料圈的局部结构,也可以是单独的零件。

压料槛是矩形断面的压料筋的特称。

承料板用于支撑冲压材料,延长凹模的上平面。

连续模是一种具有两个或多个工位的模具,材料在压力机行程中逐次送入各个工位,从而逐步完成冲压件的成型。

详情可参考百度百科-冲压模具。