为什么滚动轴承上容易出现点蚀,造成这种现象的原因是什么?

叮咬是轴承使用一段时间后表面疲劳的尺度。因为当使用轴承时,滚动元件以及内部和外环必须具有相当大的重量,并且用于使轴承的材料也具有一定的寿命,甚至可能存在较差的质量等问题。

经过一定数量的使用时间,约束将修改有问题的接触表面,这意味着某些部分具有比例形式的比例剥离点。

目前,轴承将失去设计的能源效率,并且不能继续轻轻,轻轻地工作。

除了材料的异常影响外,滚动本身的制造质量及其在使用过程中的严重程度外,使用的润滑剂还含有湿度或杂质,并且在轴承寿命短的寿命中也是易腐蚀的重要因素。

流动轴承的常见故障有哪些

交易轴承是旋转设备中最常用的机械零件,并且更有可能失败。根据统计数据,在使用交易轴承的旋转设备中,大约3 0%的机械故障是由于交易轴承而发生的。

交易轴承失败有几种常见形式。

1 疲劳(腐蚀剥离)在工作孕妇时,交易员与患者元素之间存在点或线接触。

鉴于交替的怀孕,表面之间存在很大的周期性联系,这很容易构成表面上疲劳的来源,而微裂纹是由疲劳来源产生的。

由于高硬度和高脆弱性,很难在深度中开发微裂纹,因此在小分子中被剥落,并且表面出现小坑。

这是腐蚀疲劳。

在严重的情况下,表面在一张薄片中转动,并形成了一个孔。

如果轴承继续起作用,则大面积将剥落。

疲劳会在操作过程中引起效果,从而增加设备中的振动和噪音。

但是,构图疲劳是交易轴承故障的必然自然形状。

孕妇指的是在第一个疲劳剥离点之前工作的总课程数量。

装载机的寿命表明了9 0%的轴承的寿命而不会疲倦。

(使用装载机误差检测器诊断轴承)2 穿腐蚀和润滑,并入侵外部物体,例如外部灰尘颗粒,不当过渡会加剧循环轴承表面之间的腐蚀。

当腐蚀程度严重时,装载机的间隙和表面粗糙度的增加会增加,这不仅降低了装载机的工作精度,而且还增加了设备的振动和噪声。

3 粘贴粘附在一个表面上的金属上的现象。

造成这种情况的主要原因是在缺乏石油和缺乏脂肪的情况下润滑不足,并且在交易者和种族比赛的接触点时,在当地高温下发生金属焊接。

通常,中等胶也称为划痕,急性胶也称为燃烧轴承。

胶水是一个严重的错误,它会在发生时立即增加振动和噪音,在大多数情况下,很难继续工作。

4 .破裂和破坏破裂的轴承部分是失败的最危险形式,主要是由于耐力材料缺陷,不正确的热处理和严重过度怀孕的运行而发生的。

另外,非常大的组装重叠,不适当的负载的设计这也会导致裂缝和裂缝。

5 生锈和起源是由带给轴承的外部水分引起的。

或者,当设备停止时,妊娠温度小于露点,并在水滴中将水分凝结在空气中,并在轴承表面拍照;当设备在腐蚀中工作时,装载机不会紧密地关闭,从而导致化学腐蚀。

生锈原因导致轴承表面的早期剥离,并具有严格的腐蚀。

6 电腐蚀主要包括发货的头晕,并通过油膜实现电流以形成电子分泌物,导致表面的局部焊接,并形成密集的溪流,或者在负载的工作表面上没有瓦楞纸鬼。

7 高度低循环轴承(n <1 R/min)的塑性变形(钻孔和距离),或具有间歇性波动的轴承,裂谷的形状主要是塑料的恒定变形,即,当比赛最大压力时,钻孔是形成的。

塑性变形主要发生与过度压力有关,例如携带过多的工作,携带过度效果和热变形效应。

在轴承中钻取后,会发生巨大的振动和噪音。

此外,当固体分子从外部进入交易者和种族比赛时,将在走廊的表面形成不良距离。

8 笼子的损坏和润滑不良将导致与交易元素或座椅种族的腐蚀和碰撞。

由不正确的组件引起的笼子的变形会干扰笼子和滚动环或座环,从而加速笼子的侵蚀。

佩戴笼子后,缝隙变得更大,并且滚动元件之间的效果的强度增加,从而导致笼子破裂。

交易轴承有许多类型的错误。

但是,实际应用中最常见和代表性的错误类型通常只有三个,这些错误是疲劳(钻孔),腐蚀和胶水的去角质。

其中,该过程通常是从胶水到完全损坏耐力的,因此通常很难通过定期检查及时发现它们。

对于低速重载的滚动轴承,其失效形式?

在使用滚动轴承期间,由于几个原因,它们的性能指标在无法满足使用要求时失败或损失。正常失败的形式包括剥皮,磨损,塑性变形,生锈,燃烧,电锈,笼子损坏等。

1 疲劳剥离疲劳具有多种类型,对于滚动轴承,它主要是指疲劳接触。

该现象称为剥离剥离,以在金属基质中从金属基质中的点形的频繁作用或在每个滚动轴承接触应力中的接触中剥离薄片的表面。

点状生锈也是由身体疲劳引起的疲劳的发生,但是形状和大小很小,疲劳发生在果皮膨胀后发生斑点后脱皮后发生。

疲劳剥离的形态特征通常具有一定的深度和区域,使滚动表面不平坦和尖锐的排水角。

海滩服装图案通常显示出疲劳的扩张特征。

生产区域主要可见在小动脉和滚动元件的滚动表面上。

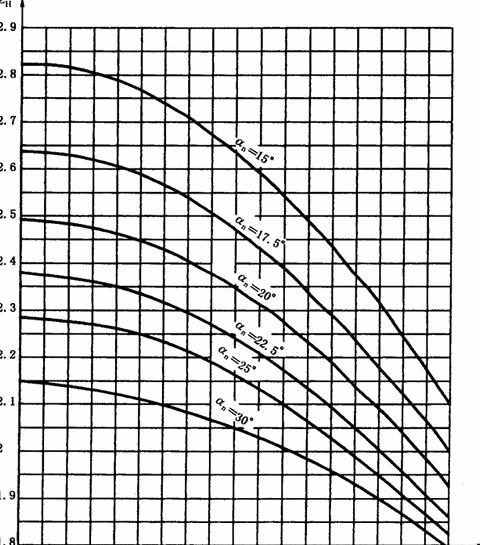

轴承疲劳失败的机制非常复杂,并且还出现了多种分析原理,例如最大稳定的压力理论,最大的动态剪切应力理论,接触力理论,表面微裂纹原理,油膜剥离原理,通道表面弯曲原理,热应力,热应力,热压力等。

在这种情况下运行如果在接触点进行油膜滚动,则滚动表面是由内部(订阅)起源引起的疲劳。

2 表面原始类型。

表面起源类型认为,当效果不在滚动接触地点上产生油膜或边界以深情的状态操作时,滚动表面会导致由其原点形式发生的表面引起的疲劳。

3 .工程模型工程模型认为,在正常工作条件下,轴承的疲劳是原始类型和表面原始类型的关节作用的结果。

疲劳的原因很复杂,影响因素很多,包括轴承制造因素,例如产品设计,材料选择,制造过程和制造质量; There are also factors related to bearing use, such as bearing selection, installation, matching, lubrication, sealing, maintenance, etc. Specific factors are as follows: A. Manufacturing factor 1 . The impact of the product structural design The product structural design use is determined on the basis of the target values of performance, such as load capacity, life, accuracy, reliability, vibration, wearing, friction torque, etc., during design, due to various reasons, product design and use will be unpre dictable或断开连接,甚至会被目标分散注意力。

这种情况很容易导致早期产品的早期失败。

2 当材料的质量影响时,零件的滚动表面会受到周期性的替代重量或效果。

由于零件之间的接触区域很小,因此会有过度的高接触应力。

频繁采取接触压力的零件从工作表面连接将导致疲劳和剥离金属的原因。

作为材料的质量,表面缺陷包括裂缝,表面凹槽包含,褶皱,疤痕,鳞片和鲍尔斯等。

内部缺陷包括严重的隔离和松动,微孔,毛孔,毛孔,气泡,白斑,覆盖斑,倒下等等。

在材料的质量中,主要影响了纯度效果的另一个因素,尤其是纯粹的效果。

在钢和氧气量中。

3 热处理质量的影响。

轴承的热处理包括标准化,安奈,碳化力,缓解,后挡,额外的后骑行等。

其质量与随后的加工质量和产品性能直接相关。

4 加工质量的效果首先,钢金属流量线的效果最为重要。

在钢的滚动或锻造过程中,其晶粒沿着主要变形方向更长,形成了SO称为的钢制花(纤维)结构。

该测试表明,流动线方向的疲劳平行于垂直工作表面的垂直垂直方向,可能从垂直流线的2 .5 倍不等。

第二个正在研磨恶化层。

磨碎的层对疲劳生活产生了很大的影响,并磨损了轴承的寿命。

变质层的产生改变了材料表面层的结构结构和应力分布,从而导致表面层减少,燃烧甚至微裂纹硬度,从而影响疲劳寿命。

热和为了在冷处理条件下控制控制的影响,该产品将在处理过程中遇到不稳定的质量或处理错误,例如缓解热处理材料的缓解以及不符合该过程需求的结构,刚性刚性和短缺,冷处理的几何准确性过多,从而降低了工作能力。

效应疲劳对生活的程度不同。

A.制造因子1 产品结构设计的影响,根据性能的目标值,例如负载能力,寿命,准确性,可靠性,振动,振动,磨损,摩擦扭矩等,确定产品结构设计的使用,这是由于各种原因,产品设计和使用而被不可预测或脱节的,甚至将被目标分散。

这种情况很容易导致早期产品的早期失败。

2 当材料的质量影响时,零件的滚动表面会受到周期性的替代重量或效果。

由于零件之间的接触区域很小,因此会有过度的高接触应力。

在接触应力的频繁作用下,与零件的工作表面接触会导致疲劳,金属将导致剥离。

什么是润滑良好的闭式软齿面齿轮传动的主要失效形式

和平。如果设计是准确的并且润滑条件良好,则软牙齿变速箱故障的主要形式是疲劳。

泄漏的疲劳是指由于超载发动机的运行,导致驱动器工作的过热和大型现场间隙导致疲劳,疲劳或疲劳落在驱动器中间。