压铸模具的制作流程与浇排系统设计

死模是确定死亡铸件质量的主要因素,其生产过程在产品质量中起着决定性的作用。死模的设计和生产直接影响铸造部件的铸造质量和有效性。

以下是对模具生产过程和铸造系统设计的详细说明。

1 产生死模的死模的过程产生死模,包括许多步骤。

这些步骤不是固定的,但应根据实际条件灵活调整。

在整个生产过程中,需要连续收集和分析信息,应根据分析结果修改设计计划,以实现最佳结果。

以下是生产过程中要注意的事情的摘要:(1 )对客户提供的图纸进行详细评估,结合了死者的特征和未使用的颜色金属的级别,鼓计划设计,然后启动模具设计。

对于不适合铸造过程的结构,我们应该及时与客户沟通,并根据共识进行修改。

(2 )死模设计需要彩色金属。

例如,铸造系统结构和ADC6 铝合金(JIS标准)的斜率与常规铝合金不同,相应的设计和调整应根据其特性进行,例如流畅性和高铸造温度。

(3 )在模具测试阶段,不仅测试了模具尺寸,而且更重要的是,应检查死产品的质量。

死亡铸造产品的质量控制包括外观,内部质量检查和机械效率测试。

测试数据必须满足产品水平比率,内部质量标准和机械性能指标的要求。

(4 )模具测试阶段是模具验证的关键。

通常,在初始模具检查后需要修理模具。

在霉菌维修的过程中,应一一改进霉菌,以进行糟糕的项目,直到满足客户的要求为止。

2 设计铸造系统的挖掘方向成型系统是控制金属液体的流量状态和方向的重要联系。

设计时,必须合理设计跑步者的第一个栅极位置和跑步者的形状,然后是门,跑步者,炉渣收集包,溢流和排气管,并且应使用CAE软件来分析车厢内的金属液体的流量状态。

。

如果存在问题,则应改善并应进行新的CAE分析。

。

该比率确保可以用金属液体将空腔中的空气和润滑剂推入排气槽中,从而避免散热并避免金属液体直接侵蚀零件易受伤害的。

。

该人的横截面区域在内部延伸以减少填充时间并满足薄铸件的表面质量要求。

结论:生产死模和铸造系统设计的过程是整合CAD/CAE/CAM/CAT技术的过程。

这些技术的合理整合可以提高铸造产品的质量并降低生产成本。

在浇注和排水系统设计的早期阶段,应将经验丰富的CAE方法与持续的分析和改进相结合,以提高产品质量的目的。

压铸有气孔怎么解决.

在死亡期间,空气杯是常见的缺陷之一,主要原因是霉菌的设计和生产。首先,气门太大或太小,可能会导致气体轻轻地,以便气体可以轻轻计算,因此空气会产生克莱斯。

其次,入门部分还会影响气体产生气候的流动。

此外,SGB袋的尺寸和位置非常合适。

如果抬起射击袋,他将引导一代窗格。

沙加设计和其他因素的其他因素会影响帖子。

例如,不良气体会导致不时流动的潜力,从而在谎言中产生空气孔。

测量测量测量值不适当的布局和快速噪声将导致面板生成。

插图压力和推动力增加测量是压力的主要对象。

如果设置不完全,则效率不会呼吸,这将导致邮政帖子。

有很多方法可以解决Socalaatal问题。

最初,可以改善问题,以使天然气分开,以改善气体广播的燃烧茎并改善天然气摘要。

其次,应力系统可以改善气体。

烟雾导演可用于提高外部图案和其他技术。

此外,气体情况得到改善并减少气体的气体宽度,调整关闭时间和快速压力周期。

想象力和压力增加和压力增加很重要,逻辑维度设置可帮助您有效地保持气体。

此外,提高模具材料的质量并选择模具的材料,从而可以减少更广泛的一代的产生。

Shameta可以安排专业的压力和抵抗力,可以应付Phil Gene的产生。

简而言之,由于重新摄入过程而调整天气,增加时间和快速压力设置,并开始比所有功能(包括模具材料)更加关注。

在这些方法中,空中公园可以有效,并且可以提高死亡背景的质量。

压铸工艺及压铸模设计要点

当金属流体穿过入口时,填充方法可以分为三种方法:层流填充,喷气流填充和原子流填充。当门速度较低时,填充方法显示层流; 层流填充或雾气流填充会产生令人满意的铸造,并且由于填充过程中的热量损失过多,粗颗粒的填充没有正确填充。

通常,门越薄,门速度只能实现忽视。

当前,有两种类型的跑步者更频繁地使用:扇形形的跑步者和圆锥形跑步者。

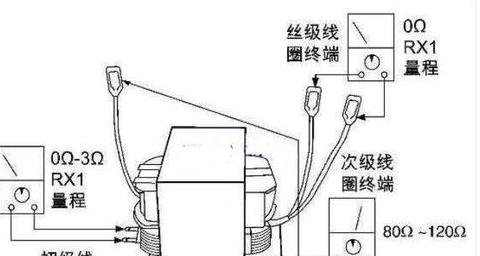

铸造系统由三个部分组成:直跑者,水平跑步者和内部跑步者。

风扇状跑步者最适合具有短入口长度的产品,而锥形跑步者适合具有更长入口的产品。

无论跑步者是风扇还是圆锥形跑步者,都应根据主填充第3 节的总铸件分配从入口到门尺寸的入口的横截面区域。

港口区域必须保持在其余5 个)。

为了提高死亡铸件的质量,在用金属液填充霉菌腔的过程中,应尽可能清除霉菌腔中的气体,以及与气体混合并被涂层污染的冷金属流体。

溢流箱具有以下功能: 锌合金溢流水箱的端口释放深度通常为0.2 -0.3 mm,溢流箱背面的排气通道的深度通常为0.05 -0.1 2 mm。

VIN下令将气体完全释放在空腔中,排气罐的横截面通常为横截面面积的2 0%-5 0%。

压铸模具设计的步骤是什么

染色模具设计是一个复杂的过程,包括几个阶段。首先,对染料obtir零件的加工性分析进行了。

接下来是准备一个过程计划设计,其中有必要选择告别表面,栅极位置,铸造和溢出系统,空腔编号,核心提取方案和数量,染料铸造射出方案以及适当的染料铸造机。

然后设计铸造和溢出系统。

染色液插入遵循霉菌结构设计,包括设计插入物,腔,核心提取,弹出装置,冷却水和加热管。

染料 - 涂层一般图纸的设计是染料摄入模具设计的重要步骤,该模具涵盖了上述所有细节。

最后阶段是染料-KT模具零件的设计,包括特定零件的详细设计和构造。

在染料铸造模具设计过程中,每个阶段都很重要,因为它们互连并确保最终产品的质量。

染料铸件的加工性分析是基础,并为后一种设计提供了基础。

过程解决方案设计确定了设计模具的特定实现方法,包括模具的组成和功能。

铸造和溢流系统设计可确保融化的金属流动路径和气体排放。

Dye-Cobtir模具的结构设计集中在模具的耐用性和效率上。

压铸模具绘图设计添加了所有设计详细信息,以确保所有零件一致。

染料铸造模具零件设计将整体设计转换为特定的制造图片。

染色的模具设计不仅需要深厚的理论知识,而且还需要丰富的实践经验。

设计师需要考虑许多因素,例如材料特征,加工技术,设备功能,成本控制和产品性能。

通过适当的计划和准确的计算来设计高质量和有效的染色模具是提高生产效率和降低成本的关键。

染色模具设计步骤的每个阶段都需要仔细考虑。

从合金的选择到选择染料涂料机的选择,从铸造和溢流系统的确定到模具结构的广泛设计,每个阶段都设计为确保最终产品的质量和生产效率。

Dy-Cobtir模具设计不仅是技术挑战,而且是设计师更广泛能力的测试。

简而言之,染料式模具设计是设计师需要扎实的专业知识和丰富实践经验的全面工程功能。

通过科学且适当的阶段,染料杂种模具可以满足各种要求,可以设计出高质量和高质量的生产。

压铸中排气块的面积计算,

区域被计算为长度x宽度=区域。铸造模具的分配如下: 1 天然排气,2 排气 - 排气块,3 真空铸造。

排气箱通常位于溢流箱的后端。

排气罐的总横截面面积通常是内门横截面总面积的2 0%至5 0%。

通常,锌合金的排气罐深度为0.05 -0.1 0毫米。

铝和镁合金排气箱的深度为0.1 0-0.1 5 mm。

铜合金排气罐的深度为0.1 5 -0.2 0毫米。

排气箱的宽度范围为8 到2 5 毫米。

当铸造模具是一种模具铸件时,霉菌腔中的气体在高温和高速下排出,然后是高温熔融金属液体,人为且有意地添加了一个空角,以避免直接注射。

此外,您可以调整排气码头以面对不容易伤害人的地方。