关于蒸汽管道的热损失问题

这个问题属于化工原理的范畴,解决起来其实很简单,只需要用到传热公式。不过,有一个关键点需要注意,那就是管道材料的传热系数必须是已知的。

这个系数与管道材料密切相关,所以你需要查阅相关资料来获取它。

公式是这样的:Q=KAΔt。

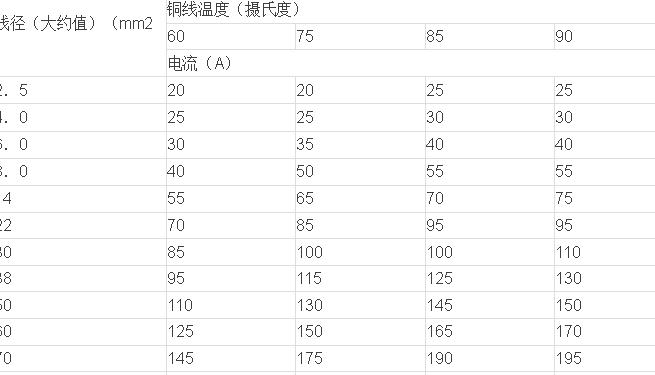

在这个公式中,Q代表传热量,单位是瓦特;K是传热系数,单位是瓦特每平方米每摄氏度,它取决于管道材料;A是换热面积,你可以根据管道的直径和长度来计算表面积,单位是平方米;Δt是管道内外壁的温差,单位是摄氏度。

如果你想要计算每小时的传热量,那么你还需要知道蒸气流量,也就是每小时有多少蒸气通过管道。

一旦你有了这些信息,你就可以用Q除以流量,从而得到单位时间的传热量了。

蒸汽管道热损失如何计算

要算蒸汽管道热损失,得用这个公式:Qt={[2 π(TV-TA)]/〔(LnD0/D1 )1 /λ+2 /(D0α)]}×1 .3 Qt是每米管道的热损失,单位是瓦特/米(W/m)。公式里的Qp是单位平面的热损失,单位是瓦特/平方米(W/㎡),TV是系统要维持的温度,单位是摄氏度(℃),TA是当地最低环境温度,也是摄氏度。

λ是保温材料的导热系数,单位是瓦特/(米摄氏度)(W/(m℃))。

D1 是保温层内径,也就是管道外径,单位是米(m),D0是保温层外径,也是米。

D0等于D1 加上两倍的保温层厚度δ,δ是保温层厚度,单位也是米(m)。

Ln是自然对数。

α是保温层外表面向大气的散热系数,单位是瓦特/(平方米摄氏度)(W/(㎡℃)),它和风速ω有关系,可以通过α=1 .1 6 3 (6 +ω1 /2 )W/(㎡℃)算出来,ω的单位是米/秒(m/s)。

在实际用的时候,为了确保系统跑得顺,通常会计算结果加3 0%的安全系数,所以最终的热损失结果要乘以1 .3 把公式用对,能有效控制蒸汽管道的热损失,这样就能省能源,提高经济效益。

蒸汽管道直径400,蒸汽压力1.0MPa,输送距离为1577米和1196米,蒸汽消耗量最大为65t/小时,求热损耗和压降

压降估算:根据公式 h=λ(L/d)[V^2 /(2 g)],我们可以计算出沿管道的压头损失。蒸汽在圆管内呈层流状态,故λ的值由6 4 /Re决定,其中Re(雷诺数)等于Vd/ν。

据此公式,能够评估蒸汽在管路中的压力损失。

热能损失评估:一种计算方式是采用q=α×(TW-TF)公式,q代表单位面积的散热损失,单位为W/m2 ;α代表管道外表面的换热系数,其计算公式为α=9 .4 2 +0.05 ×(TW-TF),单位为W/(m2 ·K);TW为绝热层外表面温度,TF为环境温度。

在理想情况下,忽略疏水等非理想因素,只需通过计算管道首尾蒸汽的焓值差除以管道表面积,即可获得热流密度,即散热损失。

如需更直观的了解,我们可以提供汽机车间管道改造的热力效益案例分析。

以蒸汽管道直径4 00mm、压力1 .0MPa、输送距离分别为1 5 7 7 米和1 1 9 6 米、最大蒸汽消耗量6 5 t/小时为条件,进行详细计算与分析,以优化蒸汽管道系统的运行效率。

在应用过程中,需全面考虑管道材料、保温性能等因素,以确保系统的安全和经济性。

提升蒸汽管道效率的策略包括优化管道布置、改进保温材料和选择适宜的管径等,这些都有助于降低热损失,提升整体运行效率。

通过精确计算和精心设计,确保管道系统在输送过程中保持稳定的压力和温度,同时尽可能减少热损失,提升能源使用效率。